公众号

数字时代必备装备:“数字防弹衣”,告别百万试错成本!

2025-06-17

当新工厂建设或产线迎来升级改造后

您是否经历过这场场景?

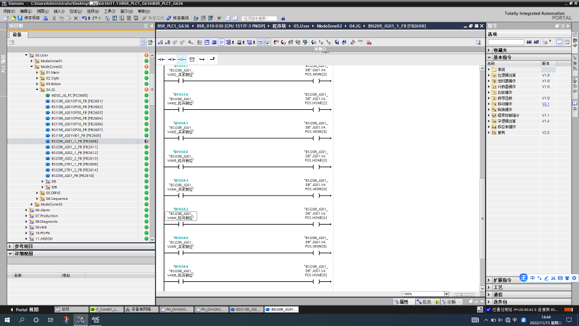

PLC编程存在漏洞,导致线体自动化设备无法快速打通,影响复线时间?

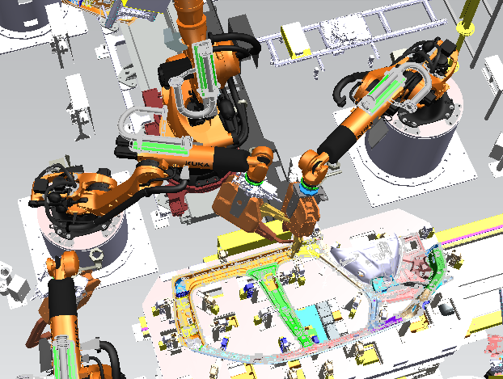

多台机器人协同焊接,前期验证不充分导致机械碰撞,全线停机,被迫整改?

这些在传统制造流程中令人头疼的 “试错成本”,往往意味着数以百万计的经济损失与漫长的工期延误。

每一次真实世界的调试都像在枪林弹雨中艰难前行。

丹景智能“虚拟调试”让生产系统在虚拟世界中提前排练,穿上这件“数字防弹衣”,为每一个项目的落地保驾护航。

虚拟调试技术

虚拟调试技术(Virtual Commissioning)是一种通过计算机仿真环境对自动化生产线的控制系统、设备运动逻辑和工艺参数进行预验证的技术。依托数字孪生技术,将现实中的生产线、设备、工艺流程等要素,以三维模型复刻到虚拟空间,并模拟设备运行、产品生产全流程,在物理设备安装前就能提前发现设计缺陷、优化控制程序,将原本现实生活中的“试错成本”转化为虚拟空间的“高效优化”。

在制造业的数字化转型浪潮中,虚拟调试技术正从“可选项”进化为“必选项”。它是生产线优化的“数字防弹衣”,也是生产线优化的“加速器”。

虚拟调试的应用

丹景智能的虚拟调试技术已广泛应用汽车制造领域的各个环节中。

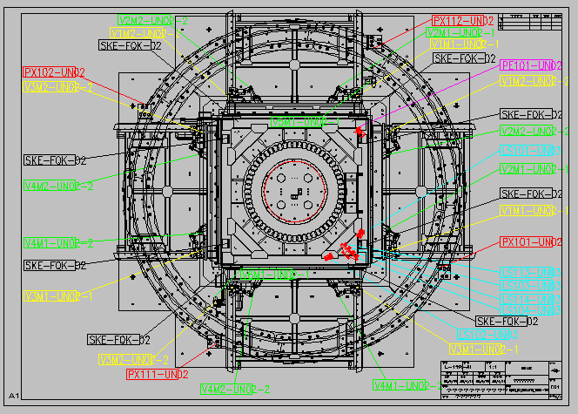

白车身焊接涉及数百个焊接点,需要多台机器人协同作业。丹景智能的虚拟调试技术能提前模拟机器人的运动轨迹,提前预判并避免潜在的机械干涉风险。不仅如此,还可以帮助客户优化焊接顺序、机器人任务分配与加工节拍,在虚拟环境中找到效率最优解。

在陕西某主机厂的项目中,丹景智能的虚拟调试技术展现出了精准判断并高效解决的硬实力。

团队在虚拟环境中捕捉到三大问题:PLC逻辑错误,导致设备联动异常;气路图和电气图纸不一致,可能引发气动元件误动作和传感器反馈失灵的问题,以及在模拟机器人运动轨迹发现干涉风险。

丹景智能针对以上问题优化了PLC逻辑;修正了气路图与电气图纸不一致之处,并优化了对应的PLC程序;重置了存在问题的PS端夹具信号;修改了存在干涉风险的机器人点位。

这次虚拟调试的成功应用帮助客户实现节约了50%现场PLC调试时间和30%的机器人程序调试时间;避免了因程序错误导致的设备空转损耗、机械干涉引发的的隐形成本;减少了企业在现场调试环节的人工成本;显著缩短了项目整体时间,帮助客户提早进入生产阶段。

虚拟调试通过避免设计缺陷、提前方案仿真,避免了设备损坏的隐形成本,减少了客户现场的调试时间; 通过工艺参数的提前验证,提高了生产阶段的产品质量,加快客户投产的速度;通过快速响应车型变更需求,大幅降低了产品迭代周期和研发成本,使企业能够更灵活地应对市场变化。

丹景智能

高效设计理念

设计先行,质量为本,节点为纲!

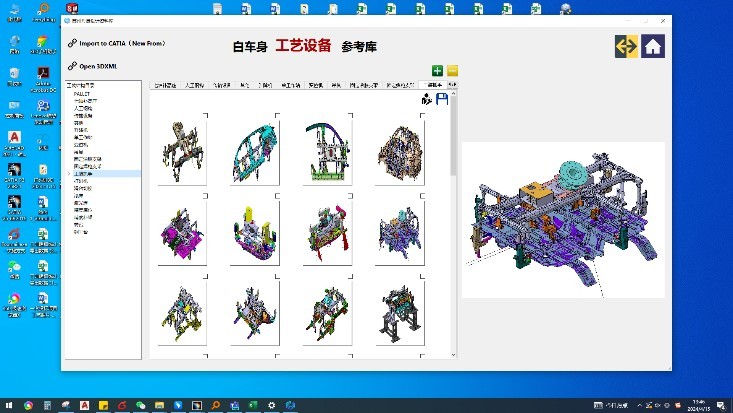

依托积累的海量调试数据,丹景智能研发“设计中心知识库”,系统梳理并归纳了汽车制造工艺中上百种常见工装结构及设备类别,针对车身焊点工艺整理归纳难点,减少工艺人员的重复劳动,提高了工作效率,并大幅提升了工艺数据的准确性。

丹景智能

丹景智能自2016年成立以来,深耕汽车行业,我们以“让制造更智能,让工艺更高效”为使命,始终坚持匠心精神,执着技术研发与创新,倾听客户需求,始终坚持为我们的客户提供高技术能力、高性价比、高效率的解决方案。

丹景智能以全流程交钥匙服务为核心优势,提供从定制化方案设计、机电软一体化集成到设备调试、陪产支持的全周期服务闭环,通过项目管理与技术整合能力,确保客户从概念设计到产线投产的高效协同。

丹景智能为汽车行业及一般工业制造提供交钥匙服务。

求职需求请联系:ling.yuan@djintel.com.cn

上一条:

下一条: